SKIMA-12型 飲料灌裝生產實訓系統

所屬類別:智能制造系列

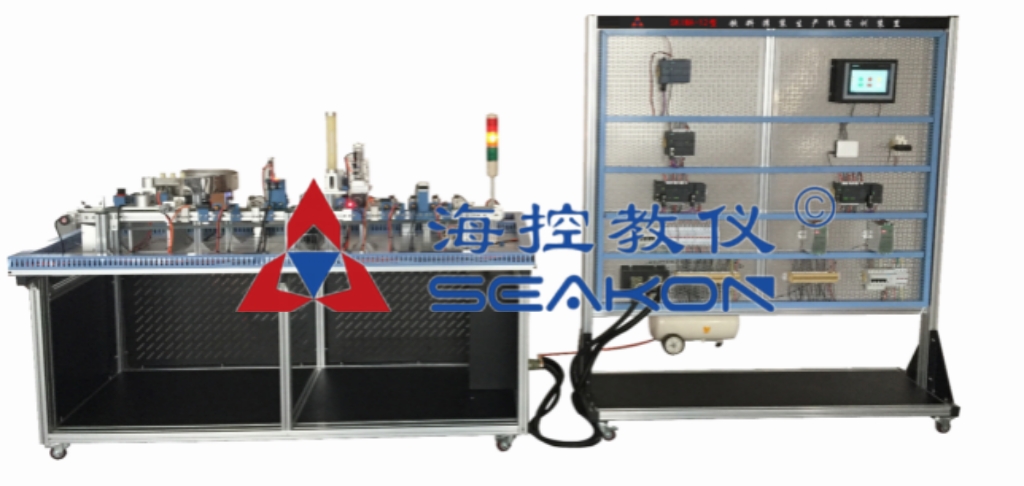

·設備外觀

·設計簡述

飲料灌裝生產線實訓系統有模型和電氣控制系統兩部分組成,模型具有生產線的物料傳送、空瓶清洗、空瓶檢測、飲料灌裝、瓶體封蓋、成品檢測、瓶體貼標、成品入庫八大功能站;根據現場工藝流程和控制要求,通過配置PLC電氣控制系統,從對自動化及網絡通訊設備的安裝、接線、調試診斷,PLC、組態軟件和觸摸屏的編程、調試以及設備整體調試任務的實施,能較好地完成對工業電氣自動化和工業網絡全集成技術的相關技能訓練。可滿足各類高等院校、職業院校、職業教育培訓機構對電氣自動化及工業現場總線的安裝、調試、維護及診斷的教學、培訓和技能競賽。通過配置PLC電氣控制系統,可體現現代工業電氣自動化及網絡集成技術在生產流水線上的應用,控制和執行設備涵蓋了PLC、現場總線、變頻器、傳感器、步進電機、交流異步電機、直流電機、人機界面和組態軟件等多種技術。

·主要參數

1、工作電源:單相三線AC220V±10% 50Hz;2、工作環境:溫度-10℃~+40℃ 相對濕度<85%(25℃) 海拔<4000m;

3、裝置容量:≤2.0KVA;

4、模型外形尺寸:2000×1600×1300mm,電氣控制系統尺寸:1600mm×500mm×1800;

5、安全保護:具有接地保護、漏電保護功能,安全性符合國家標準。

·組成及功能

該模型主要包括空瓶清洗、空瓶檢測、飲料灌裝、瓶體封蓋、成品檢測、瓶體貼標、成品入庫等;控制系統采用西門子最新控制系統,包括S7-1500PLC、S7-1200PLC、S7-200 Smart、KTP700彩色工業觸摸屏、ET200MP分布式I/O等自動化設備,系統采用PROFINET工業以太網和PROFIBUS-DP現場總線構建三層網絡架構。(一)對象模型

對象模型整體由鋁型材搭建而成,在平臺上方設置有物料輸送站,三相異步電動機驅動輸送帶運動,且可實現調速。沿輸送帶依次設有空瓶清洗、空瓶檢測、飲料灌裝、瓶體封蓋、成品檢測、瓶體貼標、成品入庫站,各工作站采用電動和氣動完成對灌裝生產線加工工藝過程的模擬,在控制平臺上還設有3色警示燈用以指示運行狀態,同時對象模型設置有腳輪便于移動和定位。

灌裝生產線加工工藝站情況如下:

1.空瓶清洗

驅動浸泡池上的電機,將空瓶送到料倉中,推瓶汽缸伸出,將空瓶推入傳送帶后汽缸縮回,檢測到空瓶順利到位則啟動傳送帶,同時清洗電機運轉,吹氣電磁閥動作,模擬清洗工序。該站配置2路光電反射式傳感器和1路動作氣缸。

2.空瓶檢測

經過清洗過程的空瓶抵達該位置,色標傳感器對空瓶的瓶身進行檢測,如為黑色則表示空瓶未清洗干凈,通過氣動推桿將其送廢瓶區;為白色表示空瓶清洗干凈,送下一個工序。該站配置1路光電反射式傳感器、1路光電對射式傳感器、1路色標傳感器和1路動作氣缸。

3.飲料灌裝

空瓶抵達灌裝區,當被傳感器檢測到后,對空瓶進行定位,輸送帶同步停止運行,灌裝工位指示燈點亮。灌裝氣缸向下運動,到位后灌裝指示燈點亮,灌裝完畢后氣缸收縮,灌裝指示燈熄滅,輸送帶繼續運行,瓶子流向下一道工序。該站配置1路光電對射式傳感器和2路動作氣缸。

4.瓶體封蓋

經過灌裝的瓶子抵達封蓋區,當被傳感器檢測到后,對空瓶進行定位,輸送帶同步停止運行,將瓶蓋下落到瓶子上面,完成上蓋動作。

壓蓋傳感器檢測瓶子到位后,輸送帶停止運行,此時上方的壓蓋氣缸下壓,下壓到位后縮回,完成封口工作,帶動瓶子流向下一道工序。該站配置1路光電反射式傳感器、2路光電對射式傳感器和4路動作氣缸。

5.成品檢測

經過封蓋的瓶子抵達檢驗區,當被傳感器檢測到后,用色標傳感器對瓶蓋進行檢測,如為黑色表示封蓋有問題,通過氣動推桿將其送廢瓶區;檢測為白色表示封蓋正常,送下一個工序。該站配置1路光電反射式傳感器、1路光電對射式傳感器、1路電容液位傳感器、1路色標傳感器和1路動作氣缸。

6.瓶體貼標

完成檢測工序的瓶子經過時,相應工位上的步進電機運行,模擬對瓶體貼標工序。該站配置1路光電反射式傳感器和1路步進電機。

7.成品入庫

待瓶體移動到成品推料桿位置時推料汽缸動作,將成品推入成品庫中。該站配置1路光電反射式傳感器、1路光電對射式傳感器和2路動作氣缸。

8.物料輸送

采用皮帶輸送帶傳送,由三相異步電動機驅動,可以實現調速控制,帶編碼器信號反饋。

(二)控制系統

控制系統整體也是由鋁型材搭建而成,電氣安裝部分采用網孔板結構,主體采用1.5mm厚的不銹鋼板加工成型,采用改進型“橫二豎六”橢圓長孔加工,整體設計規范、合理,使各類元器件在任何角度、任何方位都能輕松裝配、調整。

網孔板上可以根據任務要求調整上面安裝的自動化設備,自動化設備包括PLC、人機界面、分布式IO、變頻器、工業交換機、導軌式開關電源等目前工業控制系統上最常用的設備,通過專用的航空電纜線與對象模型對接,完成電氣控制線路的連接。配合對象模型實現的相關功能,為了體現現代工業自動化控制的特點,專門選用了具有三層網絡架構的成套設備。

采用西門子最新控制系統,包括S7-1500PLC、S7-1200PLC、S7-200 Smart 、KTP700彩色工業觸摸屏、ET200MP分布式I/O等自動化設備,系統采用PROFINET工業以太網和PROFIBUS-DP現場總線構建三層網絡架構。

具體配置如下:

1.S7-1500PLC

主機(CPU 1516-3PN/DP)一臺:1MB程序,5MB數據;10 ns;集成 2PN 接口,1 以太網接口,1DP 接口。

2.S7-1200PLC

主機(CPU1211C)一臺:30K的用戶程序區,1MB的數據儲存區,本身集成6個數字量輸入/4個數字量輸出,2路模擬量輸入,具有1個以太網通信端口,支持PROFINET通信。

通訊模塊(CM1242-5)一個:用于SIMATIC S7-1200連接到現場總線(PROFIBUS-DP)。

3.S7-200 SMART PLC

主機(ST30)一臺:18KB 程序存儲器,12KB數據存儲器;集成18個數字量輸入/12個數字量輸出,提供3軸100kHz高速脈沖輸出,支持PWM(脈寬調制)和PTO脈沖輸出。

主機(SR30)兩臺:18KB 程序存儲器,12KB數據存儲器;集成18個數字量輸入/12個數字量輸出。

4.工業觸摸屏

西門子SIMATIC KTP700一塊,顯示尺寸為7寸,彩色(1600萬色)、分辨率(象素)為880×480,支持PROFINET及USB通訊方式。

5.變頻器

SINAMICS G120C是專門為滿足OEM用戶對于高性價比和節省空間的要求而設計的變頻器,這個系列的變頻器與同類相比,相同的功率具有更小的尺寸,并且它安裝快速、調試簡單、接線方便可靠、調試工具界面友好。集成了6個數字量輸入/2個數字量輸出;1個模擬量輸入/1個模擬量輸出接口,集成PROFIBUS-DP通訊功能。

6.以太網交換機

兼容IEEE802.3 10Base-T和IEEE802.3u 100Base-TX網絡標準,5個RJ-45接口,10/100M雙速自適應。

其中S7-1500系列PLC作為主站控制中心使用,完成對象系統的所有數據運算和控制功能;S7- 200 SMART系列PLC作為步進電機的控制系統;S7-1200系列PLC作為輸送帶驅動裝置的控制系統以及實現對傳感器信號的采集和氣缸等執行機構的控制;觸摸屏KTP700系列用于對系統運行狀態的監控。

·實訓項目

任務一:氣動設備安裝和調試1.空氣過濾器的安裝和調試;

2.氣缸的安裝和調試;

3.電磁閥的安裝和調試;

4.速度控制閥及磁性開關位置的調整。

任務二:電機設備安裝和調試

1.直流的安裝和調試;

2.交流的安裝和調試;

3.步進電機的安裝和調試。

任務三:機電設備安裝和調試

1.空瓶清洗站安裝和調試;

2.空瓶檢測站安裝和調試;

3.飲料灌裝站安裝和調試;

4.瓶體封蓋站安裝和調試;

5.成品檢測站安裝和調試;

6.瓶體貼標站安裝和調試;

7.成品入庫站安裝和調試;

8.物料輸送站安裝和調試。

任務四:自動化設備安裝、接線和調試

1.PLC設備安裝、接線和調試;

2.分布式I/O設備安裝、接線和調試;

3.變頻器設備安裝、接線和調試;

4.觸摸屏設備安裝、接線和調試。

任務五:工業網絡通訊總線接線和診斷

1.PROFIBUS-DP通訊線的制作和連接;

2.PROFINET通訊線的制作和連接;

3.變頻器的總線地址設置;

4.網絡整體測試調試;

5.多層網絡結構搭建。

任務六:PLC編程及設備整體調試

1.物料輸送站程序編寫;

2.空瓶清洗站程序編寫;

3.空瓶檢測站程序編寫;

4.飲料灌裝站程序編寫;

5.瓶體封蓋站程序編寫;

6.成品檢測站程序編寫;

7.瓶體貼標站程序編寫;

8.成品入庫站程序編寫;

9.報警及處理程序編寫;

10.生產線整體程序編寫及調試。

任務七:組態軟件和觸摸屏編程和調試

1.觸摸屏編程和調試;

2.上位機組態軟件編程和調試。